|

MISE AU POINT DES BRULEURS A GAZ

1° - ANALOGIES FIOUL-GAZ. SPECIFICITES DES GAZ.

Avec la même origine, les gaz combustibles ont une composition et des propriétés physico-chimiques similaires au fioul.

Comme le fioul, se sont des hydrocarbures mais la proportion d’hydrogène est sensiblement plus importante. La proportion des produits de combustion sera donc différente : Le CO2 maximum sera inférieur à celui de la combustion du fioul, comme la production d’eau sera plus importante. Mais la chimie de la combustion reste identique, simplement, les valeurs sont différentes.

La différence majeure réside dans le fait que l’état physique est gazeux au lieu d’être liquide. Les brûleurs sont donc adaptés, principalement au niveau de l’admission de combustible (multibloc) et de la tête de combustion.

En outre, la couleur de la flamme produite est beaucoup moins jaune. La cellule photorésistante n’est donc plus adaptée. 2 solutions se présentent : la cellule UV ou la sonde d’ionisation.

A la différence du fioul, relativement régulier, on rencontre plusieurs gaz :

Gaz |

Kcal/Nm3 | KWh/Nm3 | |

| Gaz Naturel L | Low calorific value Groningue – Lacq 25 mbar |

7.6 | 8.8 |

| Gaz Naturel H | Hight calorific value 20 à 360 mbar |

8.9 | 10.3 |

| Propane | GPL | 22.4 | 26 |

| Biogaz | 5.4 | 6.3 |

A puissance donnée, le débit pourra donc varier du simple au quadruple.

2° - DES COMPOSANTS DIFFERENTS.

Surveillance de la flamme.

La combustion du gaz provoque une flamme bleutée qui émet relativement peu de lumière ou pour le moins une lumière à laquelle la cellule photorésistante des brûleurs fioul n’est pas assez sensible.

La cellule UV est sensible aux rayonnements ultraviolets.

Mais

La sonde d’ionisation, quant à elle, est simple, moins onéreuse, et présente une excellente sensibilité à la stabilité de la flamme. Par contre, certaines têtes de combustion ne permettent pas d’obtenir un courant d’ionisation suffisamment intense.

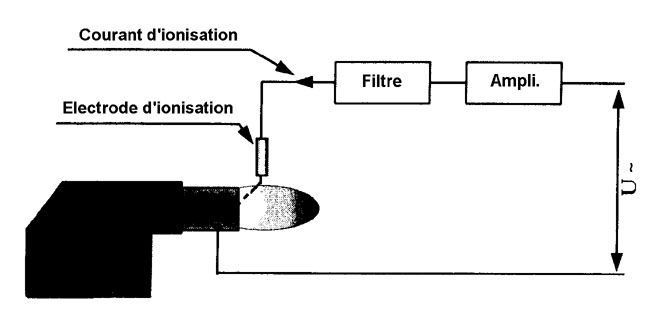

Principe de fonctionnement.

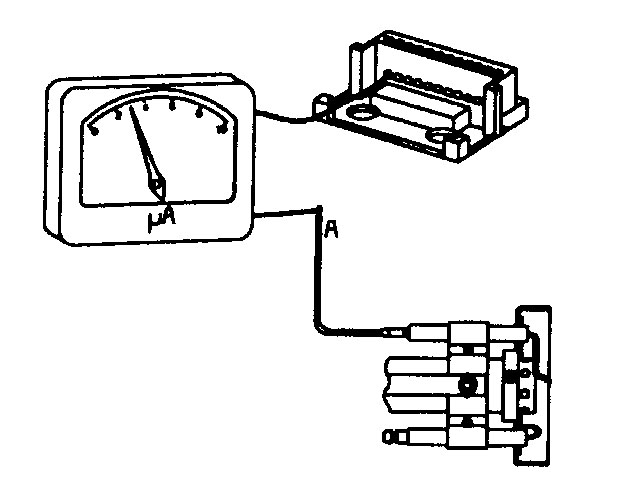

Un courant alternatif est appliqué d’une part à un dispositif inclus dans le boitier de contrôle et relié à la sonde, et d’autre part à la masse de l’appareil.

La flamme agissant comme un redresseur d’électricité, un flux électrique continu peut-être mesuré entre la sonde et le boitier de contrôle. L’ampérage normal se situe entre 20 et 60 µA. Le minimum dépend des boîtiers de contrôle.

Pressostat air.

Le boitier de contrôle des brûleurs à gaz est équipé d’autres systèmes de sécurité, comme le pressostat air. Ce composant indique au boitier l’état de l‘alimentation en air comburant. C’est un contact à une entrée et deux sorties. Le courant est orienté sur l’une ou sur l’autre borne selon que la ventilation est en cours ou non. Cet état est surveillé et à une importance dans la suite du déroulement du cycle.

La somme de la dépression dans le tube "-" (relié à l’intérieur de la turbine) et de la surpression dans le tube "+ " (relié au carter du brûleur) provoque le déplacement du contact pour autant qu’elle soit supérieure à la consigne.

Il est possible de contrôler le fonctionnement en aspirant ou en soufflant dans les tétines du pressostat. On entend le déplacement du contact.

Pendant la remise à zéro du cycle : Pas d’influence du pressostat d’air.

Environ 5s avant le début de la pré-ventilation :

P > consigne : Le boitier tourne (RAZ). Pas de pré-ventilation.

P < consigne : PREVENTILATION.

Environ 5s après le début de la pré-ventilation :

P < consigne : Arrêt et mise en sécurité. La consigne doit être en cohésion avec l’ouverture du volet.

P > consigne : Fonctionnement OK.

Pressostat gaz.

Si la pression d’alimentation devient inférieure à la consigne, le fonctionnement est stoppé. Le réarmement étant automatique, un nouveau cycle est repris dès que la condition est requise. Le point de consigne doit être à une valeur inférieure de 30% à la pression minimale au cours du cycle.

Pendant le fonctionnement, on ferme doucement la vanne d’arrêt gaz en observant à quelle pression le brûleur s‘arrête pour connaître la pression minimale de fonctionnement et on règle le pressostat gaz 30% en dessous.

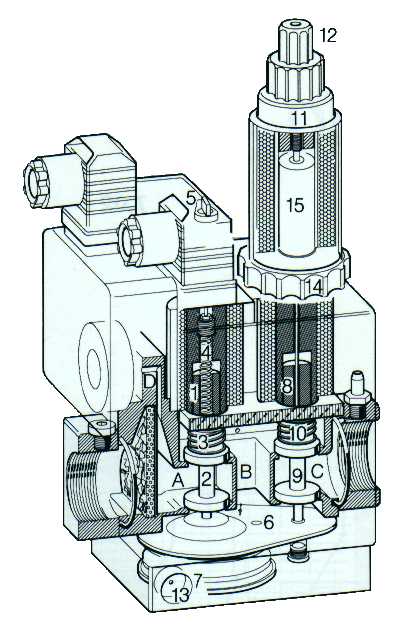

Multibloc.

Ainsi nommé car il regroupe tous les composants qui étaient auparavant disposés en série sur la ligne d’alimentation tels les filtre, régulateur et vannes. Ils admettent une pression d’alimentation variable de 20 à 60 ou 360 mbar selon les cas.

Ils sont conçus pour fonctionner à un ou deux niveaux de puissance comme de façon modulante ; la puissance, asservie à une régulation varie alors de façon continue.

Cet équipement complet permet de régler le débit de gaz (1 ou 2 allures), la pression de sortie et la progressivité d’ouverture à l’allumage.

|

1 - Induit V1. 2 - Ensemble tige-clapet V1. 3 - Ressort de pression V1. 4 - Ressort de réglage. 5 - Vis de réglage. 6 - Ouverture (prise d’impulsion pour régulateur). 7 - Membrane de travail.8 - Induit 1ère allure V2. 9 - Ensemble tige-clapet. 10- Ressort de pression V2. 11- Molette de réglage de débit principal V2. 12- Capot frein hydraulique. 13- Buse de mise à l’air libre du régulateur. 14- Bague de réglage de débit partiel V2. 15- Induit 2ème allure V2. |

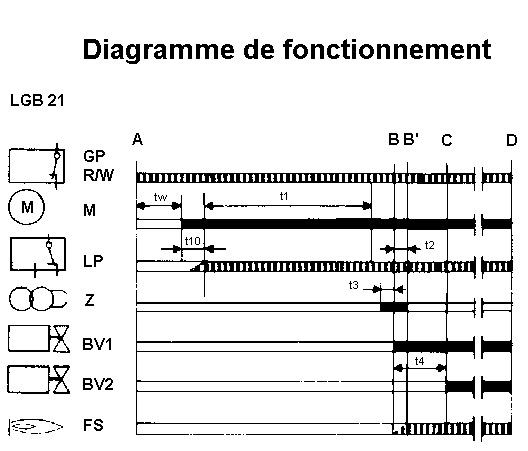

Du fait des sécurités supplémentaires imposées, les brûleurs à gaz ont un cycle de fonctionnement un peu plus compliqué que les brûleurs à fioul. Le principe reste cependant le même.

GP Pressostat gaz

R Thermostat

W Thermostat de sécurité

M Moteur

LP Pressostat air

Z Transformateur

BV1 1ère vanne gaz

BV2 2ème vanne gaz

FS Signal de flamme

A Ordre de démarrage.

Thermostats et pressostat gaz, en série, sont fermés. La borne 12 reçoit la tension. Le cycle commence. Le moteur se met en marche pour pré-ventilation.

tw Temps d’attente.

Contrôle de position du pressostat d’air et du relais de flamme.

t10 Intervalle de démarrage jusqu’au début de contrôle de pression d’air.

Après écoulement de ce temps, la pression d’air doit être établie.

t1 Temps de pré-ventilation.

Le pressostat air vérifie la pression prescrite.

t3 Temps de pré-allumage.

t2 Temps de sécurité.

BB’ A la fin de t2, un signal de flamme (courant d’ionisation) doit exister à la borne 1 et persister jusqu’à l’arrêt par régulation (thermostat).

t4 Intervalle.

Temps pour la libération de la 2ème vanne.

CD Service.

D Arrêt par régulation.

Le dispositif de commutation est prêt pour un nouveau démarrage.

4° - AJUSTEMENT DU DEBIT DE GAZ.

Le débit de gaz dépend de la section de la conduite et de la pression de gaz.

L’ouverture de la vanne peut-être limitée et la pression de sortie du multibloc peut-être réglée (de 4 à 20 mbar).

Une infinité d’options se présentent entre faible pression / grande ouverture et forte pression / petite ouverture.

Le débit de gaz est mesuré au compteur, sur une minute par exemple. Attention, ce débit mesuré n’est pas directement en relation avec le débit calorifique. Il faut d’autant plus tenir compte de la pression d’alimentation, qu’elle est élevée.

P1. V1 = P2 . V2 = P3 . V3

Où P1 est la somme de la pression d’alimentation et de la pression ambiante (1,3 bar par exemple), V1 le débit mesuré au compteur, P2 la somme des pressions ambiante et de sortie du régulateur (1,02 bar par exemple) et V2 le débit de gaz dans la chaudière, enfin P3 la pression atmosphérique normale (1 bar – 1013 mbar exactement) et V3 le débit de gaz ramené aux conditions normales, à utiliser pour calculer le débit thermique.

L’autre solution consiste à se fier à la température des fumées et à adapter le débit de gaz à la température recherchée.

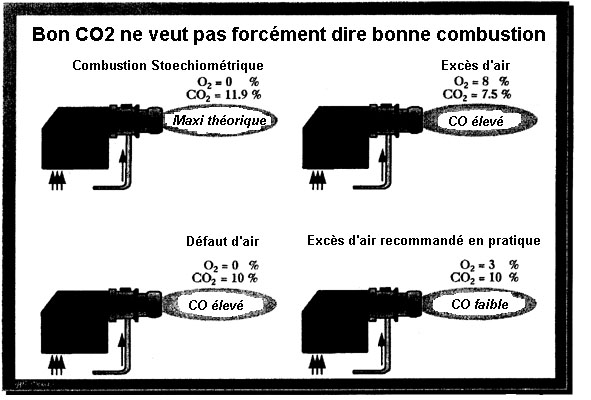

5° - PARAMETRES D’UNE BONNE COMBUSTION.

Les valeurs d’analyse des fumées de combustion des hydrocarbures dépendent évidemment de la composition de ces hydrocarbures. Propane et gaz naturel sont plus riches en Hydrogène que le fioul. La production d’eau est plus importante, celle de CO2 moindre et celle de CO peut-être nulle.

N Neutres 2 fils bleus le plus gros vers les électrovannes,le plus fin venant du bornier dans le multiconducteur.

1 Phase permanente - fermeture à l’arrêt - fil noir du multiconducteur.

2 Phase venant des thermostats chaudière et du pressostat gaz. fil marron du multiconducteur.

contact: ouverture 1er niveau.

rupture: fermeture du volet.

3 Arrivée de l’ordre d’ouverture de la 2ème allure - fil gris du multiconducteur.

Volet fermé, il ne se passe rien, cet ordre ne peut être transmis.

Volet ouvert au 1er niveau : contact: ouverture 2ème niveau,

rupture: retour 1er niveau.

4 Arrivée du boitier de contrôle de l’alimentation EV par fil blanc du multiconducteur.

Alimentation EV1 par fil marron.

5 Sortie EV2 autorisée par la position de la came noire dans le gros fil noir.

Fil violet du multiconducteur pour compteur horaire 2ème allure.

Le servomoteur et EV1 sont en parallèle. (Phase renvoyée directement à EV1).

Le servomoteur et EV2 sont en série. (Phase passant par un contact du servomoteur).

6 RAS.

7 Pont d’alimentation parallèle à 2.

8 Pont " technique " avec 10 : répartition de l’intensité sur 2 microcontacts.

10 L’alimentation du boitier de contrôle est faite par le servomoteur.

Fil rouge relié à la borne d’alimentation du boitier de contrôle. Laquelle alimentation est autorisée ou non par la position de la came orange.

pré-ventilation brûleur à l’air libre :

* Le mouvement de la came orange dans le sens de la fermeture du volet n’empêche pas l’ouverture EV1.

* Volet fermé (came orange à l’opposé par rapport à la bleue), EV1 s’ouvre normalement en fin de période.

* Le mouvement de la came orange dans le sens de l’ouverture du volet provoque la mise en sécurité. Le cycle est repris par rupture/contact de l’inter principal (rupture/contact sur l’alimentation de 1).

11 Point de bascule opposé à 10. (l’un est alimenté quand l’autre ne l’est pas).

I1 Le contact provoque l’ouverture au 1er niveau.

I2 Sous réserve d’ouverture préalable au 1er niveau, ce contact provoque l’ouverture au 2ème niveau.

I3 Simule l’alimentation des EV. Sous réserve que l’ouverture soit au 2ème niveau et que la came noire soit bien positionnée, 5 renvoie l’alimentation EV2 et le témoin s’allume.

Entre 10 et N, témoin d’alimentation du boitier de contrôle. A défaut, entre 11 et N.

En cas de problème de diagnostic (panne intermittente à fréquence "aléatoire"), il peut être utile de

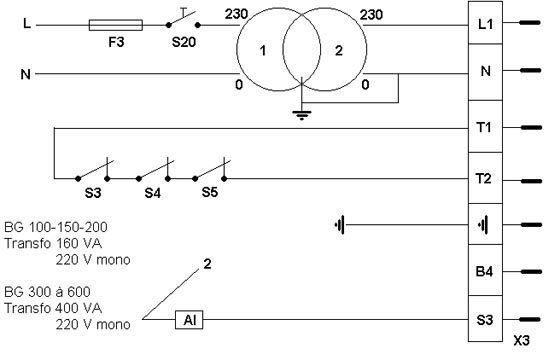

Transformateur d'isolement.

Une légère différence de potentiel entre le neutre et la terre peut nuire au bon fonctionnement de la surveillance de flamme en contrariant le courant d'ionisation. Ce type de panne sera résolue par le montage, sur l'alimentation des brûleurs en 220 V ou sur l'alimentation du boitier de contrôle des brûleurs en 380 V, d'un transformateur d'isolement (tension du secondaire identique à celle du primaire).

Le schéma ci-dessous reprend la même nomenclature que les documentations techniques qui accompagnent les brûleurs Bentone.

Bentone SA - 2005